Die edelgehopften Schleppe Bierspezialitäten sind das Resultat gepflegter Braukunst und gelebter Tradition in Verbindung mit ständiger Innovation. Natürlich werden zur Herstellung der verschiedenen Biersorten qualitativ hochwertige Rohstoffe verwendet. Schleppe Braumeister Martin Simion setzt auf Qualität und nicht Quantität.

Gut Bier braucht Weile

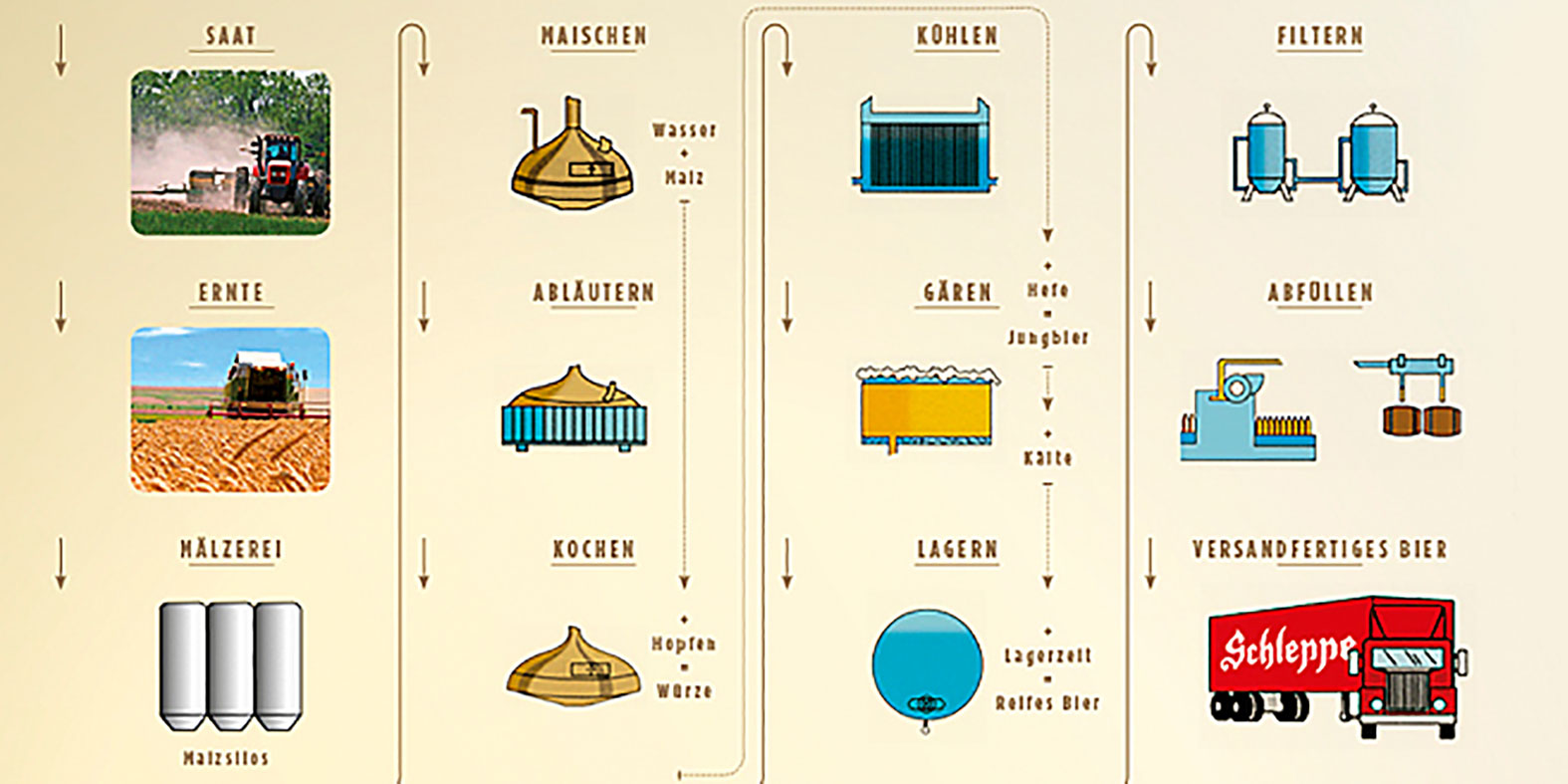

Der Brauvorgang

Seit dem Jahr 1607 wird vor den Toren der Stadt Klagenfurt das Schleppe-Bier gebraut. Damals wurde der Grundstein für die heutige Spezialitätenbrauerei gelegt. Die Schleppe Brauerei pflegt Brauhandwerk auf höchstem Niveau und lebt Braukunst mit Leidenschaft. Für den Geschmack anspruchsvoller Bierkenner bietet Schleppe eine innovative Sortenvielfalt.

1. Das Maischen

2. Das Abläutern

3. Das Kochen

4. Das Kühlen

5. Das Gären

6. Das Lagern und Reifen

7. Das Filtrieren

8. Das Abfüllen

9. Das Ausliefern